拧紧机的设计原理及后期改造Can总线协议之于汽车网络系统

Can总线协议:拧紧机的设计原理及后期改造

摘要:本文介绍了一种基于Can总线协议的电动多轴螺母拧紧机控制系统。该系统采用分布式结构,每个轴都由一个以AFC-1100为核心的控制单元控制,保证了定扭矩拧紧实现。

前言

自动拧紧机是集机械传动、电气传动、气动技术、电子技术、自动检测于一体的机电一体化设备。拧紧机顾名思义就是拧紧工件的设备单元,主要应用在螺栓/螺母拧紧方面。一台机器有成百上千个零件采用螺栓紧固的方法装配,在大批生产中又是由多人在不同的工位里完成的。而且每天又要装配几十或几百台机器,这个螺栓的数量是可想而知的,并且还要拧紧到产品图纸规定的扭矩数值。为了提高生产效率、保证螺栓的扭矩——自动拧 tighten 便诞生了。

我厂自动拧 tight 的原状

1997年一汽大宇在烟台建厂其变速器总装生产线上的自动 拺 tight 机就是韩国DAEWOO公司制造,而电动 拺 tight 机采用日本DDK 拨 tight 机构。 拨 tight 机构采用伺服电动转矩tight 器、采用AFC-1100型号,体积小,功能强大并有自检功能。其tight 功能分为转矩法与角度法控制两种。

我们现在围绕差速器侧盖螺栓tight 器进行探讨,主要从机械方面进行分析。

一.机械方面

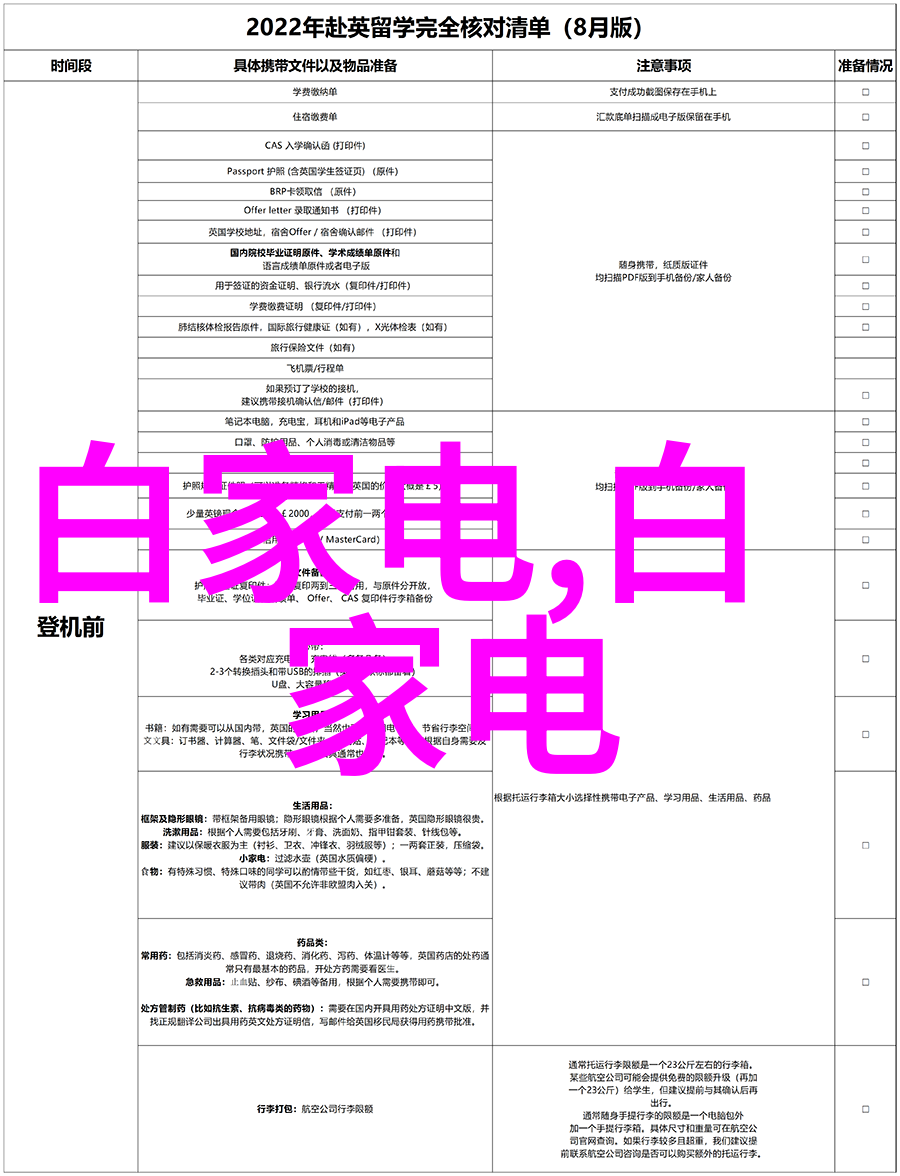

差速器侧盖螺栓tight 器原有结构如下图1所示:

经过技术改造后的A型号产品分布图与B型号产品分布图2如下:

通过图纸比较可以看出:10轴tight gun 与11轴tight gun 的尺寸差异不大,只是在i位置增加了一个轴。这两个方案对比分析如下:

方案1

通过在原有tight machine 上增加一套切换模板来进行设备改造(如图3所示)。这样原有的tight machine 可以重复利用,节约了一部分资金。但由于增加了一个轴的问题,我们需要利用万向联轴器来解决这个问题。

为了消除万向联轴器从动 轸转速周期性波动问题,我们将两个单万向联轴器串连成为双万向联 轴(如图4所示)。

当α1=α2时,φ1=φ2,这样主 动 轸与从 动 轸之间没有转角差,从而消除了主 动 轸等速回转而产生从 动 载车辆速度波动的情况。

方案二

使用两套独立但相同构架和功能完全相同但按需安装不同类型緊固頭部,以适应兩種產品需求(圖5與6)。當生產A型號產品時,只需卸下B型號緊固頭部,並將之安裝於原本用于生產A型號產品之緊固機上即可進行運作;反之亦然。在這個系統中,一旦一個緊固機發生故障,它們中的另一個仍然能夠繼續工作,不會影響整個生產過程。

优点与缺点

方案一: 设备结构紧凑、高效节省空间和资金;虽然需要根据产品类型更换模板,但操作简单快捷,而且只需更换一个关键部件就能完成任务。此外,当生产B型号产品时,可以直接使用新模板,无需额外操作。

方案二: 设备更加灵活,可同时支持两种不同类型的小批量生产,同时确保高效率,因为所有必要工具和材料都预先准备好。不过,由于需要更多空间存放双倍数量的手柄和相关附件,因此可能会占用更多空间。此外,如果出现任何问题或维护需求,都可能导致整个过程停滞,因为它依赖于手柄交替使用。如果某些组件发生故障,那么无法立即交换,而必须等待维修人员到达现场解决问题。这意味着如果某项服务不可用,将影响整个工作流程并延迟交付时间。

二. 电气方面

鉴于.tight machines 采用套装形式,如 图8 所示,即一个.tight machine 配对一个电脑或PLC 来完成控制打印、数据传输以及其他命令操作。在这段代码中,我设定了.tight machines 的模式,如 tightened 模式最大最小 tightened 力矩等功能。我还把连接电缆按照说明书标定的方式连接起来,并注意到了.tight machines 的三相220V交流供电要求最后加上了正确配置之后,加上了断路保护开关,然后测试发现一切正常,可以继续进行精细调整直至达到最佳效果。在此基础上,还可以进一步扩展这个系统,使得它能够处理各种不同的场景,比如添加新的程序逻辑以适应特定的项目需求或者升级现有的硬件以提高性能。