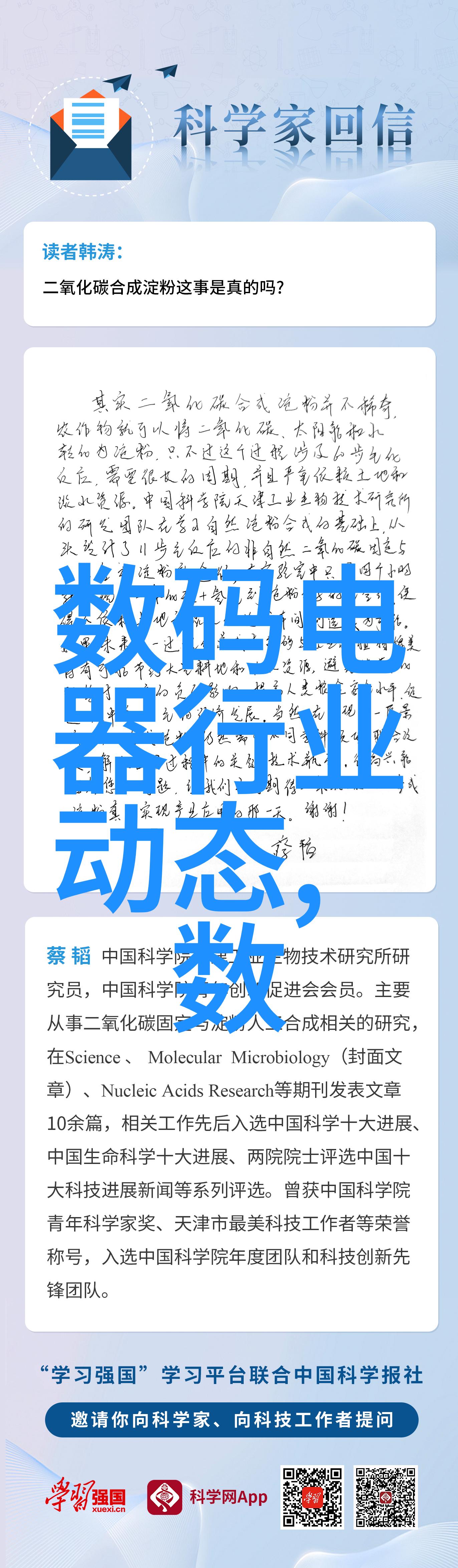

拧紧机的设计原理及后期改造Can总线与EtherCat的区别比喻解析

Can总线与EtherCat的区别比喻解析:拧紧机设计原理及后期改造

摘要:

本文探讨了电动多轴螺母拧紧机控制系统的基本原理及硬件设计。该系统采用分布式结构,每个轴都由一个以AFC-1100为核心的控制单元控制,确保了定扭矩拧紧实现。文章首先介绍了自动拧紧机的概念及其在生产中的重要性,然后详细阐述了我厂现有的主流产品D16/D20系列手动档变速器及其螺栓连接要求。

前言:

自动拧紧机是集机械传动、电气传动、气动技术、电子技术、自动检测于一体的设备,主要应用于螺栓/螺母拧紧方面。在大批量生产中,这种设备能够提高生产效率并保证螺栓的预紧力矩,从而确保产品质量。

我厂产品技术现状及后期技术改造要求:

目前,我厂主要产品为D16/D20系列手动档变速器,其螺栓连接主要用于法兰、壳体侧盖等连接系统,以保证长时间运行下的安全可靠性。由于高温和震动可能导致垫片老化和松弛,以及法兰和侧盖产生热变形,因此力矩对螺栓连接至关重要。

差速器后盖采用10个或11个螺栓进行拧 tightening,由于技术变更差速器后盖从10个增加到11个,我们需要对差异处理。此时,我们将重点围绕差速器侧盖螺栓拧 tightening机进行探讨,主要分析机械结构变化以及电气控制方面的问题。

一. 机械方面:

我们首先介绍了当前存在的问题,并提出两种解决方案。一种方案是在原有结构基础上增加切换模板,使得同一套设备既可以适应10轴也能适应11轴。这需要利用万向联轴器来解决问题,并通过双万向联轴器来消除转角波动问题。另一种方案则是提供两个独立但相互替代的机构,一套用于A型号,一套用于B型号,当生产不同类型产品时,可以根据需要选择不同的机构进行操作。

二. 电气方面:

为了实现集中控制,我们设置了一套RS-422数据通讯接口,将所有 拧 tighten 机构通过PLC集中控制。在PLC发出信号后,滑台前进,并开始按照设定的参数进行 拺 tighten 过程,在过程完成后发送OK信号给PLC确认操作成功。

优缺点分析:

第一种方案具有较小空间占用、高效节能,但同时也有一定的限制;第二种方案虽然灵活且易于维护,但成本较高且空间占用大。在实际应用中,可根据具体情况选择最合适的手段进行改造和升级,以满足不同阶段需求。